Freno a la Velocidad en el Transporte de Resinas: Minimiza el Desgaste y Mantenimiento.

El transporte neumático de resinas en la industria de procesamiento plástico enfrenta desafíos evolutivos. Tradicionalmente, este método ha sido la columna vertebral de las operaciones, pero el aumento en el uso de materiales abrasivos y sensibles ha magnificado los problemas de desgaste y degradación.

Kevin Villalon

6/20/20243 min read

Estos desafíos, provocados por altas velocidades de transporte, resultan en costosas interrupciones y mantenimiento.

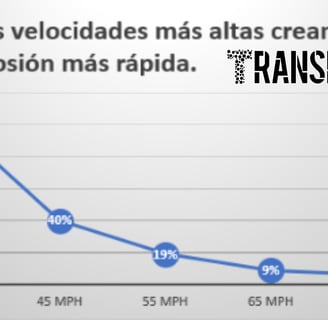

Las velocidades elevadas en los sistemas de transporte no solo aceleran el desgaste erosivo en tuberías y componentes sino que también incrementan la atrición en materiales sensibles al calor, como el LDPE o el acrílico seco. La fricción y el calor generados pueden causar acumulación y bloqueos, afectando la calidad del producto y la continuidad operativa. A continuación analizaremos algunos puntos criticos.

Efectos de la velocidad en las conexiones y el material.

La velocidad alta en el sistema de transporte neumático tiene un efecto directo en la integridad de los materiales transportados, especialmente aquellos sensibles al calor como el LDPE. Con el aumento de la velocidad, se intensifica la formación de streamers, que pueden obstaculizar el flujo de material y contaminar los productos finales. La correlación entre la velocidad y la degradación del material es evidente y plantea un desafío operativo significativo, sugiriendo que la gestión de la velocidad es esencial para mantener la calidad del material.

Para mitigar estos efectos adversos, es imperativo adoptar medidas de control de velocidad dentro de los sistemas de transporte neumático. Esto implica una cuidadosa evaluación de las velocidades operativas y la implementación de técnicas como el diseño optimizado de los componentes del sistema, el uso de materiales resistentes al desgaste en áreas críticas y el ajuste de las condiciones operativas para minimizar la erosión y la degradación del material. Reducir la velocidad de transporte puede prolongar la vida útil de los componentes del sistema y preservar la calidad de los materiales transportados, resultando en una operación más eficiente y sostenible.

La comprensión de velocidad en un sistema de vacío.

En el transporte neumático de materiales, comprender la velocidad dentro de un sistema de vacío es fundamental para optimizar el proceso. Al igual que un dragster que acelera en una carrera, los pellets en un sistema de transporte neumático ganan velocidad desde el punto de inicio hasta el receptor, impulsados por la bomba de vacío. Esta bomba, operando a toda marcha, incrementa el vacío y, consecuentemente, la velocidad de los pellets a lo largo del sistema. La analogía con un dragster ilustra cómo la aceleración y la velocidad son controladas y afectadas por el rendimiento de la bomba de vacío.

El incremento en el vacío dentro del sistema de transporte hace que el aire se expanda y se mueva más rápido desde la fuente hacia la bomba, creando un flujo eficiente de material. Sin embargo, esta aceleración viene acompañada de un aumento en la resistencia, especialmente en los codos y en puntos donde hay cambios de dirección o acumulación de material. Cada elemento del sistema añade una resistencia que la bomba de vacío debe superar para mantener un flujo constante y efectivo de pellets.

Para gestionar eficientemente esta dinámica, es crucial regular el vacío y la velocidad del aire en el sistema para evitar excesos que puedan dañar los materiales o reducir la eficiencia del transporte. La selección adecuada de la bomba de vacío, el diseño del sistema y el control preciso de las condiciones operativas son esenciales para mantener un equilibrio entre la velocidad necesaria para el transporte efectivo y la minimización de la resistencia y el desgaste del sistema. Esto asegura un transporte continuo y eficiente de los materiales, optimizando el rendimiento y la vida útil del sistema de transporte neumático